预滤棉对滤芯过滤性能的影响研究

环境大气作为燃气轮机的进气来源,空气纯净度是提高燃气轮机性能和可靠性的前提,越的燃气轮机,对于吸入空气的洁净度越敏感[1]。燃气轮机吸入污染物会造成压气机和涡轮机部件的侵蚀、冲蚀、结垢、冷却通道堵塞、腐蚀等,因此,必须使用空气过滤器避免外来物质进入燃气轮机造成损害,防止燃气轮机运行性能降低。由于空气中的污染物复杂多样,如果使用单级高效过滤器,大、小固体颗粒的堆积会造成过滤器阻力快速上升而达到终止阻力,导致单级过滤系统的滤芯使用寿命严重缩短,因此可以采用预过滤器来捕获较大的固体颗粒而延长下游高效过滤器的寿命[1-2]。根据过滤理论,具有更细小纤维的过滤材料可以提供小孔径和大的比表面积捕获小颗粒,而由粗纤维组成的过滤材料过滤效率低,透气度大,拦截大颗粒时阻力缓慢增长[3]。此外,预滤棉价格便宜且更换方便,必要时可在机组运行条件下实现拆除,同时,采用低阻力的预过滤材料捕获空气中的大颗粒,阻挡杨、柳絮等杂物,可以为过滤系统增加额外的过滤阶段[4-5],减少主过滤材料捕获的灰尘量,延长主过滤材料的使用寿命,从而降低过滤系统能耗和运行成本。

滤芯容尘量是过滤器的重要性能参数,在给定污染物的条件下,容尘量高则意味着过滤材料使用寿命长。王迪等[6]以A2灰(ISO 12103-A2细灰)探究预滤棉对滤芯容尘性能的影响,实验结果表明增加预滤棉可以使滤芯容尘量提高46.46%,Tian等[4]则以A2灰和亚微米KCl颗粒研究两级过滤系统颗粒负载特性,结果表明在主过滤器前增加预过滤器可以显着降低主过滤器的压降增长速度,有效提高整个过滤系统的容尘量,延长主过滤器的使用寿命。然而,空气中含有大量的固体颗粒物及油性液滴[7],杨家喜[8]和司丹丹[9]收集使用后的滤芯进行污染物成分分析,研究显示使用后的滤纸中油灰比例接近1∶ 1。因此,在实验室中仅使用单一的固体颗粒物无法合理评估滤芯的使用寿命。Fising等[10]通过将固液两种发尘器联用,探究了癸二酸二异辛酯 (英文简称DEHS)含量对滤材容尘过程压差变化的影响,但该实验中使用的是单一粒径的颗粒物,与大气环境中多分散气溶胶存在一定差异。目前还未有文献系统地探究A2灰与DEHS质量浓度比例为1∶ 1混合时预滤棉对滤芯过滤性能的影响。

本研究通过将固体颗粒物发尘器和液体气溶胶发尘器联合使用,将产生的固体颗粒物和液体气溶胶均匀混合后加载到包覆预滤棉的滤芯上,探究A2灰与DEHS质量浓度比例为1∶ 1时预滤棉对滤芯过滤性能的影响,同时也对比了不同材料在相同实验条件下的过滤性能,为滤芯增加预滤棉的次数提供一定的参考。

1 实验

1.1 实验仪器

精密电子天平:FA2004N,上海精密科学仪器有限公司;扫描电子显微镜:G2 Pro Y,荷兰Phenom-World公司;环境扫描电镜:NOVA NANOSEM 430,荷兰;厚度仪:YG142型手提式测厚仪,宁波纺织仪器厂;透气度仪:FX-3300-Ⅳ,瑞士TEXTEST AG公司;单张滤材效率试验台:MFP3000,德国PALAS公司。

1.2 实验材料

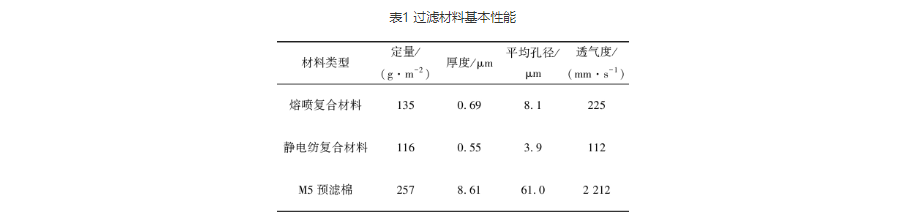

预过滤及滤芯材料的基本性能如表1所示。熔喷复合材料透气度和平均孔径是静电纺复合材料的2倍,且厚度大于后者,而静电纺复合材料平均孔径3.9 μm,透气度低,说明滤材结构较为致密。M5棉是EN779:2012标准中的M5级,平均孔径61.0 μm,透气度远远大于主滤芯过滤材料。

本文实验负荷粉尘使用ISO12103-1 A2细灰,粒径范围为0.5~60 μm,主要化学成分为SiO2、Al2O3、Fe2O3、Na2O,购买自PTI Powder Technology Inc.公司。

采用DEHS产生的气溶胶模拟大气中的油性物质,其物理性能满足EN1822-2:2009中DEHS的要求,购买自阿拉丁试剂(上海)有限公司。

1.3 实验方法

1.3.1 纯滤芯阻力上升曲线及容尘性能研究

在气溶胶总质量浓度1 000 mg/m3,滤芯面流速1.59 cm/s,A2灰与DEHS比例1∶ 1的条件下,分别对褶高为55 mm的静电纺复合材料滤芯、熔喷复合材料滤芯进行混合尘容尘实验,滤芯压差到达200 Pa停止实验。

1.3.2 预滤棉对滤芯阻力上升曲线及容尘性能研究

在气溶胶总质量浓度1 000 mg/m3,滤芯面流速1.59 cm/s,A2灰与DEHS比例1∶ 1的条件下进行下述步骤:

(1) 在滤芯上游包覆一层预滤棉,进行加载A2灰和DEHS的容尘实验,达到终止压差200 Pa后拆下预滤棉。

(2) 在滤芯外包覆新的预滤棉,重复步骤1。

(3) 重复步骤2。

(4) 拆下预滤棉的滤芯继续加载A2灰和DEHS至压差为200 Pa 终止实验。

2 结果分析与讨论

2.1 容尘测试前后滤芯与预滤棉的电镜分析

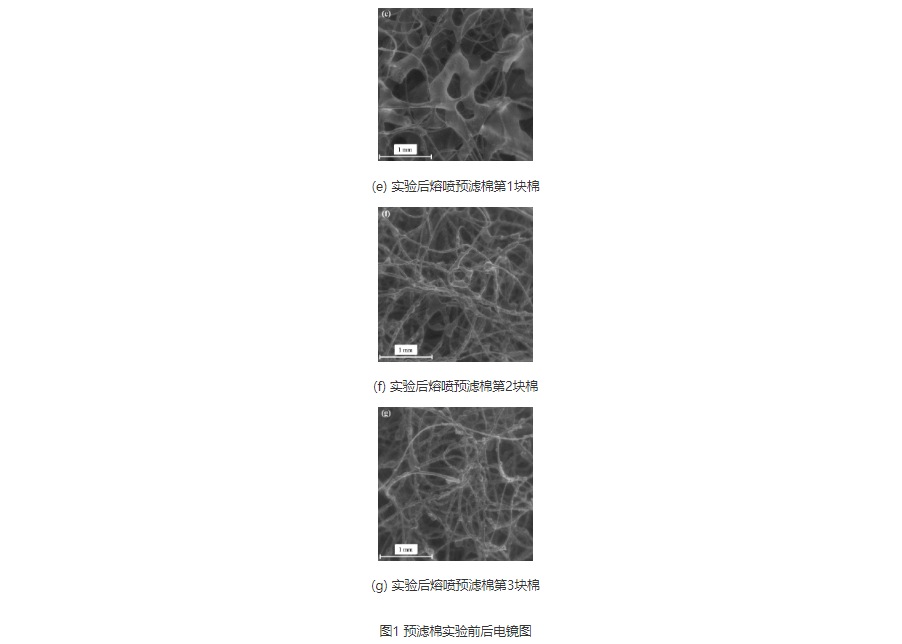

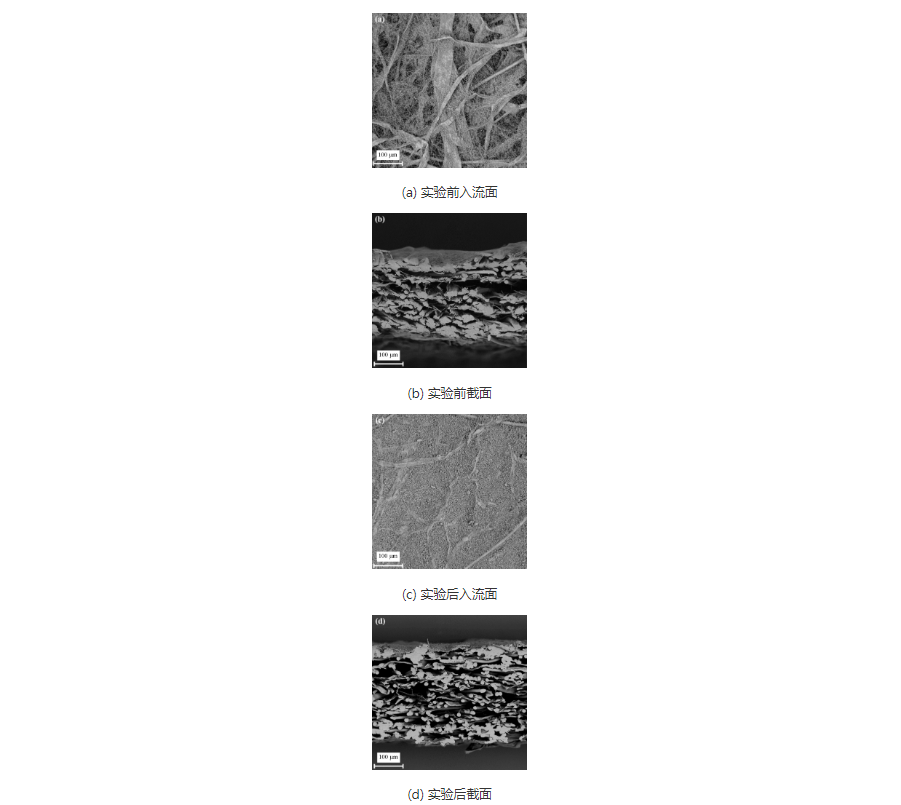

加载油灰混合尘前后过滤材料的电镜图如图1~图3所示。图1为容尘前后预滤棉的电镜图。由图1(a)、(b)可知,洁净预滤棉的纤维直径20~30 μm,纤维之间孔隙大。由于A2灰的密度为2.65 g/cm3,DEHS的密度为0.912 g/cm3,在质量相同的条件下,固/液颗粒体积比为3∶ 1,因此容尘过程液体气溶胶占主导作用[8],使混合尘体系黏度增大,易聚集形成颗粒团堵塞预滤棉孔隙,时间充裕条件下可堵塞大孔隙,混合尘在预滤棉层中的分布情况如图1(c)、(e)所示。在图1(d)、(f)中,第2块预滤棉上则由于容尘时间比第1块预滤棉的短,混合尘颗粒黏附在纤维上,还未形成大的颗粒团填充在纤维间的孔隙中。其中静电纺复合材料滤芯加载时间更短,因此纤维上拦截的颗粒物量更少。更换第3块棉后,静电纺复合材料滤芯与预滤棉总压差已超过实验终止压差,因此未进行加载气溶胶实验,而此时熔喷复合材料滤芯与预滤棉的总压差接近终止压差,滤芯上已经形成滤饼,压差增长快,加载混合尘时间短,所以看到图1(f)中纤维上黏附有小颗粒的物质,纤维间的孔隙并未被堵塞。综上所述可知,随着预滤棉换棉次数增加,滤芯与预滤棉总压差增大,后换上的预滤棉到达终止压差所需时间短,棉上的颗粒物拦截量也减少。

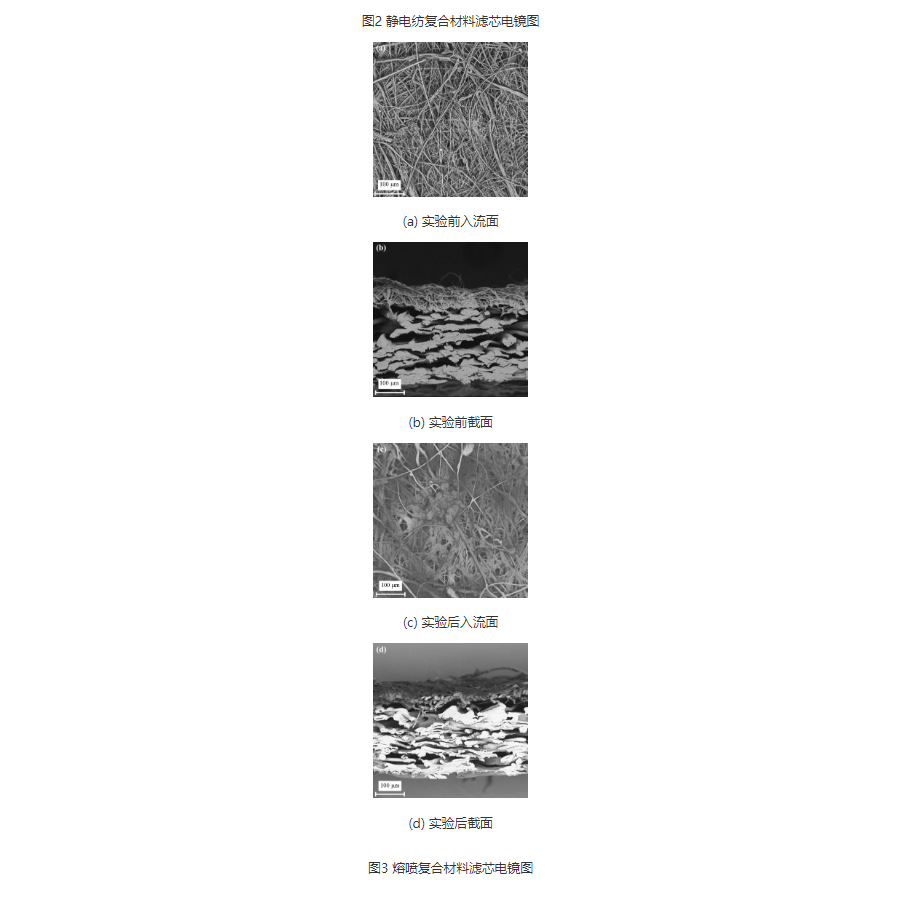

由图2(a)可知,静电纺复合滤芯表面是由一层致密的静电纺纤维薄层(纤维直径150~300 nm)构成,纤维间的孔隙较小。实验条件下的混合气溶胶以液体气溶胶为主导,容易在材料表面形成液膜,导致滤材阻力增长快。从图2 (c)、 (d)中看出静电纺层的纳米纤维截了很多细小颗粒物,表面孔隙几乎被填满,且混合颗粒物形成的结构较为紧密。

图3(a)、(b)中熔喷复合材料入流面的熔喷纤维直径为1~2 μm,滤材结构较疏松,与静电纺复合材料相比该材料的平均孔径较小,透气度较低。由图3(c)可知,进行容尘实验后,油灰混合尘颗粒在滤材表面形成颗粒团并堵塞纤维之间的孔隙,部分孔隙大的区域还未被堵塞,可看到表面纤维,且熔喷层表面颗粒物散落的较有层次,形成液膜所需时间长,因此相同实验条件下容尘量较大。

综上所述,静电纺复合材料的纳米纤维层比熔喷层致密,且薄而平整,实验条件下以液体气溶胶占主导作用的容尘过程会快速在滤材表面形成液膜,导致滤芯阻力迅速增长,使其容尘量比熔喷复合材料的低。蓬松熔喷层形成液膜较缓慢,因此容尘量大。滤芯更换预滤棉容尘实验中,滤芯压差越来越高,预滤棉容尘到达终止压差时间缩短,因此预滤棉上的容尘量呈下降趋势。在滤芯实际使用中,可根据实际使用情况设置较为合适的换棉次数。

2.2 预滤棉对滤芯阻力的影响

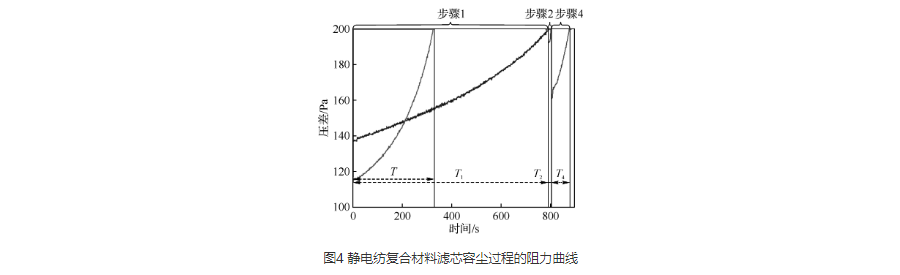

静电纺复合材料滤芯更换第三次棉后总压差超过实验压差200 Pa,因此实验仅进行了两次换棉。图4是静电纺复合材料滤芯加载A2灰与DEHS的混合尘的阻力曲线图,其中步骤1和步骤2的初始压差为滤芯与预滤棉总压差,因此步骤1中压差比滤芯单独加载混合尘的初始压差高,步骤4的初始压差则为去除预滤棉后滤芯压差。从图4可以看出,纯滤芯加载混合尘329 s后的滤芯达到终止压差,而在滤芯外增加一层预滤棉后,滤芯到达终止压差时间为880 s,是单纯滤芯所用时间的2.7倍,由此可知增加预滤棉可以有效延长滤芯到达终止压差的时间,即延长滤芯的使用寿命。滤芯直接加载混合颗粒物初始阶段滤芯压差上升缓慢,但此阶段时间短,随后滤芯压差快速上升,这是因为静电纺复合材料制备的滤芯在容尘过程中的过滤形式主要是表面过滤。加载混合尘初期,纤维间的孔隙还未被堵塞。随着混合尘的继续加载,液体气溶胶的存在使固体气溶胶黏度增大,容易在材料表面粘结形成大颗粒堵塞滤芯表面孔隙,造成后期压差急速上升直到终止压差。而滤芯外包预滤棉时,由于预滤棉孔隙大,以深层过滤为主,形成的大颗粒堵塞孔隙的速度慢,混合颗粒物经预过滤后到达滤芯的量较少,因此在步骤1中滤芯压差上升缓慢,加载时间长。步骤2加载混合尘时,经过前面的容尘过程滤芯表面已经沉积了一定量的混合颗粒物,而此时预滤棉为洁净棉,对颗粒物的过滤效率较低,混合尘穿过预滤棉层进入滤芯,因此滤芯压差急剧上升。步骤4是去掉预滤棉后直接加载混合尘,由于前期加载实验使滤芯表面形成颗粒堵塞孔隙,因此压差增长快。

图5为熔喷复合材料制备的滤芯加载A2灰和DEHS的混合尘过程阻力曲线图,其中步骤1、步骤2、步骤3的初始压差为滤芯与预滤棉总压差,步骤4的初始压差则为去除预滤棉后滤芯压差。从图中可以看出,滤芯直接加载混合尘时,压差在过滤初期缓慢增长,后期快速增长。无预过滤棉时,滤芯1436 s达到终止压差,增加预过滤后,滤芯3935 s达到终止压差,时间是前者的2.7倍。此外,步骤1中滤芯首次外包预滤棉时预滤棉和滤芯对整个加载过程的容尘量贡献大,压差增长缓慢,由于在步骤1的容尘过程中滤芯表面已沉积了油灰混合颗粒物,在步骤2和步骤3中滤芯继续加载时颗粒物滤材孔隙易堵塞,压差增长加快。经历三次换棉加载实验后,滤芯表面已经开始形成滤饼,因此拆掉预滤棉后滤芯加载混合尘的压差增长比前三次的快。

对比图4和图5可以发现,不论是滤芯直接加载混合尘,还是在滤芯外增加预滤棉,加载混合尘时其阻力上升趋势相同。但熔喷复合材料制备的滤芯达到终止压差时间长,这与滤芯的材料本身结构相关。熔喷复合材料表面孔隙大,混合尘形成大颗粒堵塞孔隙需要的时间较长,因此达到终止压差时间长。

2.3 预滤棉对滤芯容尘性能的影响

表2是滤芯及预滤棉容尘质量变化结果表。从表中可以看出,静电纺复合材料滤芯直接加载A2灰和DEHS的混合尘时,其容尘量仅为0.90 g,而增加预滤棉后滤芯总容尘量为2.60 g,是前者的2.9倍,在3次更换的预滤棉中,步骤1的预滤棉容尘量大,为1.52 g,占整个换棉实验容尘的58%。熔喷复合材料滤芯直接加载A2灰和DEHS混合尘时,容尘量为3.46 g,而增加预滤棉后,预滤棉和滤芯总容尘量为10.44 g,是不加预滤棉的3.0倍。在3次更换的预滤棉中,步骤1的预滤棉容尘量大,为5.40 g,占整个换棉实验容尘的52%。由此可见,增加预滤棉可以有效延长滤芯的使用寿命,且次包覆的预滤棉对整个滤芯的容尘量影响很大。

从表中也可以看出,熔喷复合材料滤芯在实验的每一过程的容尘量均大于静电纺复合材料滤芯,滤芯与预滤棉结合使用后,熔喷复合材料滤芯的总容尘量10.44 g,是静电纺复合材料滤芯总容尘量2.60 g的4倍。除此之外,静电纺复合材料比熔喷复合材料对含油雾粉尘更敏感,实验室寿命明显低于熔喷复合材料。而预滤棉价格便宜,更换简单、方便,采用在滤芯外增加预滤棉的方式,是提高滤芯容尘量的有效方法。

3 总结

通过实验研究可知,对于同种材料制备的滤芯,加载A2灰和DEHS混合尘时,增加预滤棉后滤芯整体容尘量大大提升,静电纺复合材料滤芯有预滤棉的容尘量是无预滤棉的2.9倍,熔喷复合材料滤芯有预滤棉的容尘量是无预滤棉的3.0倍,且实验过程中块预滤棉的容尘量大,分别占滤芯及预滤棉总容尘量的58%和52%。在滤芯上增加预滤棉的过滤方式可以有效延长滤芯的使用寿命,选择合适的预滤棉对滤芯与预滤棉总容尘量影响很大。在实验条件下,静电纺复合材料比熔喷复合材料对油灰混合尘更敏感,阻力上升快,实验室寿命低于熔喷复合材料。